Kategórie produktov

Kontaktujte nás

Výrobca mäkkého povrchu zábradlia z polyuretánu PU

-

XL-705

PU Soft Master Adsessories pre herné stoličky

Vyrobený z vysokokvalitného polyuretánového materiálu, má jemný dotyk, je mäkký, ale nie bez podpory a dokáže ud... -

XL-709

Špeciálna podložka PU lakťovej podktívy pre stoličku so sieťou

Dizajn špeciálnej podpornej podložky PU lakťovej kratky pre stoličku zo sieťoviny je jednoduchý a praktický, vho... -

XL-709 (šedá)

Šedá pohodlná podpora paže Pu lakťová opierka

Šedá pohodlná podpora paží PU lakťová opierka je naplnená vysokokvalitnou pamäťovou penou, ktorá poskytuje ideál... -

XL-306

Základná mäkká lakťová opierka PU

Povrch základnej mäkkej lakťovej opierky PU bol špeciálne ošetrený, aby sa udržala trvanlivosť materiálu PU a je... -

XL-306 (šedá)

Nastaviteľná pamäťová pena Pena mäkkých lakťových herných lakťových opierok

Nastaviteľná pamäťová penová pena mäkkých lakťových lakťových lakťových kratniek je vyrobená z koženej peny PU a... -

XL-3DT (tmavo šedá)

Tmavošedá pohodlná kancelárska kraska lakťová lakťová lakťová lakťová lakťová lakťová lakť

Tmavo šedá pohodlná dizajn kancelárskej klietky na kreslá kreslá je relatívne základná, ale s rôznymi štýlmi je ... -

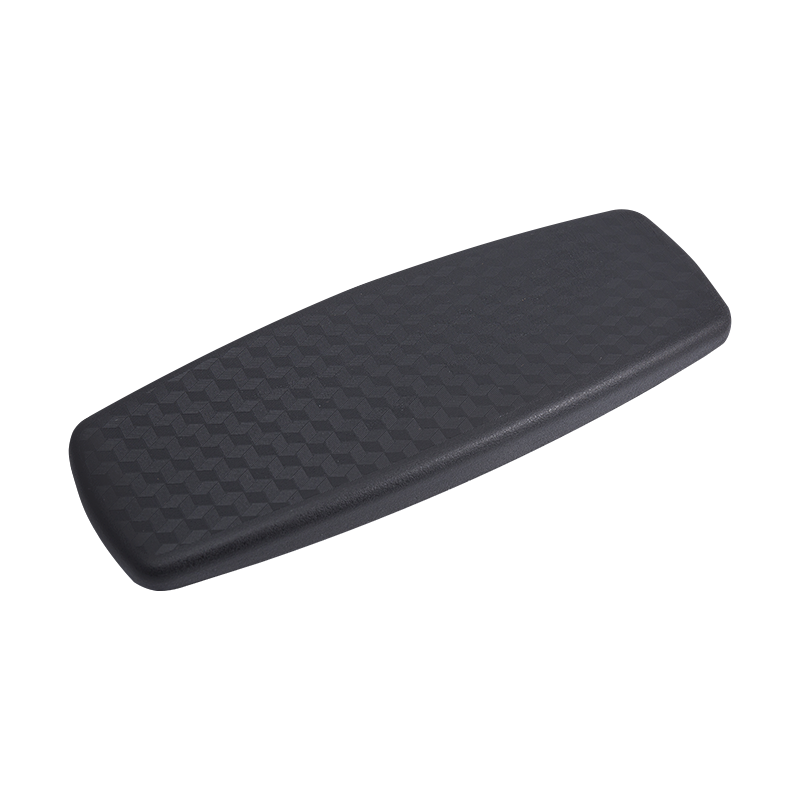

XL-3DT (stereometrický vzor)

Polyuretán trojrozmerný vzor Pu pohodlná lakťová opierka

Polyuretánový trojrozmerný vzor PU Pohodlná lakťová opierka je druh dizajnu lakťovej opierky s trojrozmerným vzo... -

XL-3DT

E-Sports stolička podpora pašu Pu ergonomická lakťová lakťová podložka

E-Sports Stolic Arm Support Pu ergonomická podložka lakťovej opierky môže byť flexibilne prispôsobená rôznym drž... -

XL-501

Vysoko elastická podložka lakťovej kratnice mäkkých kresiel PU

Vysoko elastická mäkká podložka na lakťové kliešte na mäkké kreslo PU je vyrobená z vysoko elastického polyuretá... -

XL-501 (stereometrický vzor)

Podložka PU NAPKATOVANIE PRE LIGHTING KANCELÁRSKE SEDILL

Materiál PU dáva podložku lakťovej podložky vynikajúcu elasticitu a odolnosť proti opotrebeniu, čím sa zabezpeču...

o nás

správy

Rozšírenie znalostí v odvetví

Ako PU mäkké lakťové opierky povrch ergonomických kancelárskych stoličiek Vytvorte pohodlný a odolný zážitok?

PU mäkké lakťové opierky ergonomických kancelárskych stoličiek dosahujú duálne charakteristiky pohodlia a trvanlivosti. Anji Xielong Furniture Co., Ltd., ako prispôsobená ergonomická kancelárska stolička PU Soft Soft Surface Factory a prispôsobený výrobca v Číne, prísne riadi materiály a výrobné spojenia. Povrch materiálu PU je hladký a jemný a je to ako pokožka, keď sa zmestí do ramena, a nespôsobí nepohodlie, aj keď pracujete dlho. Jeho vynikajúci odpor opotrebenia nie je ľahké poškriabať alebo rozbiť, aj keď často kontaktuje odev a trieť lakťom; Má silný tlakový odpor a vydrží tlak používateľov rôznych tvarov tela bez deformácie. Odolnosť proti starnutiu a poveternostným vplyvom zaisťuje, že lakťové opierky si stále zachovávajú svoju pôvodnú farbu a štruktúru po dlhodobom používaní alebo pri rôznych okolitých teplotách a vlhkosti. Kompletný servisný systém spoločnosti v spoločnosti môže reagovať na akékoľvek problémy počas používania včas a naďalej poskytuje používateľom pohodlné a odolné skúsenosti s použitím.

Ako spĺňajú charakteristiky materiálov PU rôzne potreby používania?

Rôzne scenáre využívania a používateľ potrebujú pre povrch lakťových opier kresiel v kancelárskych stoličkách rôzne výzvy a charakteristiky materiálov PU sú dokonale prispôsobené týmto potrebám. Vďaka svojim profesionálnym schopnostiam v oblasti výskumu a vývoja spoločnosť Anji Xielong Furniture Co., Ltd., vykonáva hĺbkový výskum potrieb rôznych scenárov využívania a vyberá vysokokvalitné materiály PU, aby sa vytvoril povrch opláknutí. V denných kancelárskych scenároch umožňuje jeho hladký a pohodlný povrch používateľom prirodzene uvoľňovať svoje ruky pri práci v ich stoloch; V často používaných verejných kancelárskych prostrediach umožňuje jeho vynikajúci odpor opotrebovania a odolnosť proti tlaku, ktoré opierky odolávajú veľkému počtu používateľov bez poškodenia. Pre používateľov, ktorí sledujú individualitu, spoločnosť poskytuje rôzne prispôsobené služby a môže upravovať farbu, textúru a dokonca aj mäkkosť ergonomických kancelárskych stoličiek PU Soft Soft Surfs Surface podľa potreby splniť rôzne preferencie estetiky a používania. Spoločnosť dodržiava štandardy ochrany životného prostredia pri výbere materiálu, aby sa zabezpečilo, že materiály PU sú zelené a šetrné k životnému prostrediu, čím sa pre používateľov vytvára zdravé kancelárske prostredie.

Ako PU mäkká lakťová lakťová plocha Zahrajte svoje výhody v rôznych scenároch používania?

Či už ide o špičkovú kanceláriu, obyčajnú kancelársku oblasť alebo priestor pre domácu kanceláriu, ergonomické kancelárske stoličky ergonomické kancelárske stoličky Pu Soft Sofers Surface môžu hrať jedinečnú výhodu. V špičkových kanceláriách ergonomické kancelárske stoličky Pu Soft Soft Surface Surface vyrábané spoločnosťou Anji Xielong Furniture Co., Ltd., so svojou jemnou textúrou a dlhotrvajúcim vzhľadom, zvyšuje kvalitu kancelárskych stoličiek a demonštruje dôraz spoločnosti na kancelárske skúsenosti zamestnancov; Pri práci z domu vytvárajú jeho pohodlné charakteristiky dotykov a ochrany životného prostredia v teplom a zdravom pracovnom prostredí pre používateľov. Pre programátorov, dizajnérov a ďalších profesionálov, ktorí potrebujú dlho používať kancelárske stoličky po dlhú dobu, umožňuje proti starnutiu a odolnosť proti poveternostným vplyvom ergonomických kancelárskych stoličiek Pu Soft Soft Surface Surface Surface. Vďaka komplexnej technickej podpore spoločnosti je možné dizajn lakťa optimalizovať podľa profesionálnych potrieb, aby sa ďalej zlepšilo pohodlie a efektívnosť práce.

Ako zabezpečiť kvalitu mäkkých lakťových opierok PU prostredníctvom prispôsobených služieb?

Ako profesionálny vlastný výrobca, spoločnosť Anji Xielong Furniture Co., Ltd., poskytuje celú škálu prispôsobených služieb okolo ergonomických kancelárskych stoličiek Pu Soft Sofers Surface, aby sa zabezpečila kvalita výrobku. Od chvíle, keď je objednávka potvrdená, bude profesionálny tím dôkladne komunikovať so zákazníkom, aby pochopil scenáre používania a potrieb používateľov zábradlia a poskytne prispôsobené riešenia dizajnu založené na odborných znalostiach spoločnosti v oblasti uplatňovania materiálov PU. Počas výrobného procesu sa implementuje prísny systém riadenia kvality a hrúbka, hustota, povrchové spracovanie a ďalšie aspekty materiálu PU sú presne kontrolované, aby sa zabezpečilo, že každý produkt spĺňa vysoké normy. Podľa požiadavky zákazníka po kapacite má spoločnosť dostatočnú výrobnú kapacitu na splnenie hromadných objednávok. V procese dopravy sa profesionálne obaly a dopravné riešenia používajú na zabránenie poškodenia produktu počas prepravy. Po dodaní produktu dokonalý systém služieb po predaji naďalej slúži zákazníkom. Ak sa vyskytnú nejaké problémy s kvalitou, budú na ne reagovať a vyriešiť včas, čo zákazníkom umožní vychutnať si vysoko kvalitné služby od prispôsobenia. .